高 田 悦 久

鹿島建設株式会社 執行役員土木管理本部副本部長

(これは、「月刊ダム日本」に掲載された記事の転載です。)

|

|

は じ め に

|

この度はダム建設功績者表彰を受賞することができ、これまで御指導、応援いただいた関係各位の皆様には心からお礼申し上げます。

私は昭和51年に入社以来36年間、殆どダム工事に従事してまいりました。三保ダムを皮切りに川治ダム、奥野ダム、宮ヶ瀬ダム、滝沢ダム、胆沢ダムという、今改めて考えると非常に恵まれた現場に従事することができたことに誇りをもつと同時に心から感謝しています。まずはこれらのダムにおける私の経験を御紹介したいと思います。

|

|

|

|

|

1.現場の厳しさを教えられた三保ダム

|

私が入社した昭和51年はオイルショックの影響で非常に新入社員が少なく、その影響か新入社員研修は一週間程度で、すぐに現場に送り込まれました。研修で見学したこともあって皆が希望する現場の一つである三保ダムに行けることになり、喜んで行ったのですが、現場に着いたその日からガツンとやられました。というのはその日は着いたのも夕方であったため、本部事務所から私の担当である洪水吐きの現場事務所に電話で着任の挨拶をした時に「新入社員なんかに来られたら迷惑だ」と直接言われてショックを受けたのです。それからしばらくは学生の時に勉強しなかったツケで何もできず、作業員や協力会社の職員に仕事を教えてもらって(社員にはほとんど教えてもらえなかった)何とか少しは役に立てるようになった時点でようやく仕事の会話に入れてもらえるようになり、社会の厳しさを体で教えられたのを今もよく覚えています。しかしこの時の教育が私を育ててくれたものと非常に感謝しているのも事実です。

|

|

|

| 三保ダム全景 |

|

|

|

三保ダムの洪水吐きはコンクリートが185000?あり、あまり例を見ない大きな洪水吐きでした。写真に示すように洪水吐きが重力式ダムのように見えます。このコンクリートをタワークレーン(作業半径30mで吊荷重4.5t)2基とポンプ車で打設しました。私が入った51年4月15日から打設を開始し、52年12月12日に打設完了しました。来る日も来る日も測量と打設番で非常に忙しい毎日でした。その後周辺整備を少ない社員でやることができ、いろいろな勉強をすることができました。今考えてみるとこの頃の会社は新入社員を戦力と見なさず、時間をかけて育てる余裕があったと思われ、現在のように入社したらすぐに便利に使うという世知辛いことは考えていなかったのでそれなりの社員が育っていったのではないかと感じます。要するに建設会社に入った以上一度は現場に入り、その中であわてて仕事をさせるのではなく作業員が何をしているのか、社員が何をしているのか、企業者が何をしているのかから始まって社員が何をすべきかを考える時間を与えることが社員教育として重要なことではないかと思っています。

|

|

|

|

|

2.技術の勉強をした川治ダム

|

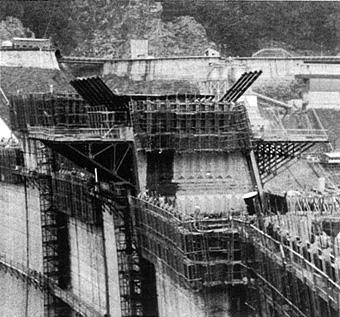

三保ダムの周辺整備まで終えて次はタイミングよく川治ダムに転勤することができました。しかし、またここも大変な現場で朝7時から夜中まで来る日も来る日も型枠計画、打設計画、打設番(夜勤もあり)、正月休みまで天端の張り出し型枠(写真)の計画をしたのを今でも覚えています。

|

|

|

|

川治ダム全景 川治ダム全景 |

|

|

張り出し型枠施工状況 張り出し型枠施工状況 |

|

|

|

このダムは建設省のアーチダムであり、そのころの建設省の担当はコンクリートに対する経験も豊富でした。こちらの経験が少ないと太刀打ちできないので、理論だけは負けないようにコンクリート主任技師の資格を取り何とか対等に話ができるよう努力をしました。また、当時の社員は今の職長のような役割で、型枠は全て我々が図面を書いて工場で製作し、作業員に説明して現場にセットするという方法をとっていたので、型枠についてはかなり細かいところまで理解できました。また、周辺整備ではバッチャープラントのオペレーターがいなくなり、自分でコンクリートを練り、打設して、品質管理まで行ったのでコンクリートを一通り理解することもできました。これらの経験、知識がその後のダム施工において大いに役に立ったことは言うまでもありません。

このように昔のダム現場はすべて社員が計画し、社員が主体となって施工することができたので技術屋として育つことができたのだと思っています。今は分業が進み、社員はコーディネイトするだけで実質は専門業者や協力会社がやるようになり、商社的な役割しか果たすことができず技術屋として育つことが困難になってきていると危惧しています。

|

|

|

|

|

3.初めてフィルダム盛立て

|

奥野ダムは盛立て数量が200万m3のフィルダムで、原石山をはじめすべての工種が含まれており、フィルダムのすべてを勉強することができました。特に、材料が非常に悪くロックはゾーン分けしなければならず、扁平岩のため締固めにも非常に苦労しました。コアについては材料不足のため堤体掘削ずりを仮置きしてコア山の細粒材とブレンドしたり、新しい原石山を探したり品質確保と数量確保に非常に苦労しました。フィルターについてもフィルタープラントを設置したのですが適切な粒度を確保することが困難で細粒材を購入してブレンドすることにより品質をようやく確保することができました。このようにすべての材料の品質と量にいろいろな工夫をして完成に至ったので、一つのダムで非常に多くの経験ができ、たいていの問題に対応できるようになりました。

|

|

|

| 奥野ダム全景 |

|

|

|

また、監査廊の工期短縮のためにいろいろな挑戦をしました。型枠は軽量溝形鋼による軽いスライドフォームを作り斜面をチルホールで引き上げ、蓋も3t軽索で移動できるスライドフォームにしました。鉄筋はその当時あまり施工されていないプレハブ化を採用、平場で製作し軽索で現地に設置する方法で施工することにより安全の確保と大幅な工期短縮を実現して企業者に喜んでもらえたことを覚えています。(写真)

|

|

|

|

|

|

|

|

|

|

このことは胆沢ダムの課題解決において非常に大きな力となりました。

また、このダムは原石運搬が有料道路を使う計画であったため、降雨時にガードレールや植込みが汚れると自宅にまで電話がかかってきて協力会社と雑巾を持って掃除に行くこともありました。

奥野ダムにはベテランの社員がおらず、すべて自分で勉強したり、ほかの現場に勉強に行ったりして何とか問題解決や施工計画を行いました。ベテラン社員であれば当たり前のことが私にとっては当たり前ではなかったので、非常に細かいところから勉強したおかげで以後のフィル関係の現場での打合せにおいてこの勉強が大変に役に立っています。今の現場はすぐに経験者をほしがりますが経験者がいなくても(むしろいないほうが)しっかりした技術者が育つこともあるし、自信がないからこそより丁寧に施工するので立派なダムができるような気がしています。このことは経験の少なかった昔のダムがいいダムであることと一致しているのではないでしょうか。

|

|

|

|

|

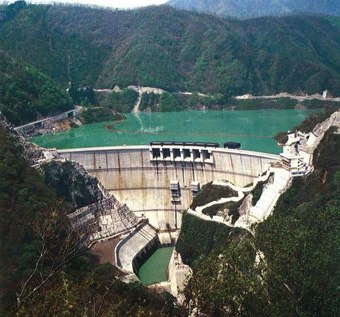

4.初めてRCD工法に挑戦した宮ヶ瀬ダム

|

|

|

|

|

わが社は大川ダムのマットコンクリートを、当時の建設省の指導によりRCD工法で施工を行い先駆者としての役割を果たしてきました。それを玉川ダムで本格適用し、RCD工法の施工技術を確固たるものにしました。宮ヶ瀬ダムではその集大成としてより合理的にRCD工法を発展させるべく建設省と新しい試みに挑戦し、今では当たり前となった監査廊他プレキャスト部材の活用、放流管のフランジ継手(写真)、放流管の一部後施工(写真)、テント(写真)による降雨時の施工、また200万m3のコンクリートを打設するために開発された車載型インクライン(写真)等多くの新しい技術や施工方法を採用して117,000m3/月という最近では最大の打設記録も樹立しました。

勿論、私にとってもRCD工法は初めての体験で、この計画に当たっては玉川の事例を調べたり、どうしても解らないところは当時施工中の竜門ダムにお願いして教えてもらいに行きました。これができたのも奥野ダムの経験があったからだと思います。加えて宮ヶ瀬ダムは非常に多くの試験施工をすることができたので、本体施工にかかるころにはRCD工法についてもかなり自信ができていました。

|

|

|

|

|

|

|

|

|

宮ヶ瀬ダムには10年という長い期間お世話になり、平社員から次長まで、地位的にも多くの経験をさせていただきました。私は地位というものをあまり意識していなかったので平社員の頃から建設省の所長さんと打合せをさせていただくことが結構あり、おかげで今でも親しく交流させていただいています。

|

|

|

| 宮ヶ瀬ダム全景 |

|

|

|

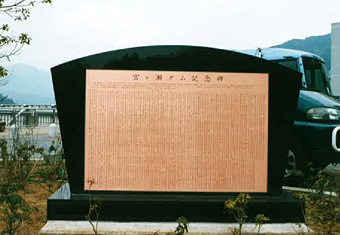

宮ヶ瀬ダムで働いた技術者の殆どがもう一度宮ヶ瀬のような現場で働きたいという願望を持っています。これは協力会社から発注者まで一体となって達成した工期短縮、新技術への挑戦が、土木技術者冥利に尽きるものとしてここで働いた者の心に残っているからだと思います。全員力を合わせて作ったという証が一つあります。記念碑(写真)の銘板です。土木学会技術賞の受賞記念に建てた記念碑の裏に、宮ヶ瀬ダムに半年以上従事した人の名前がアイウエオ順に銅板に彫り込んで書かれています。発注者、ゼネコン、協力会社分け隔てなく、です。このような形で記念碑を作れたというのはやはり皆心を一つにして宮ヶ瀬ダムを作ったという誇りと自信の表れではないかと感じています。このようなダムを私ももう一度作ってみたいと心から思っています。

|

|

|

|

土木学会技術賞受賞記念碑 土木学会技術賞受賞記念碑 |

|

|

土木学会技術賞受賞記念碑(裏) 土木学会技術賞受賞記念碑(裏) |

|

|

5.初めて所長を経験した滝沢ダム

|

|

|

|

|

宮ヶ瀬ダムを殆ど完了できた時点で滝沢ダムのプロジェクトに参画することになりました。滝沢ダムの打設設備は6基のバケットを循環させる循環バケット(写真)という日本のダムでは初めて使われる設備で、3基のケーブルクレーンとどのように連携させるかが大きな課題でありました。

ケーブルクレーンは4.5m3、堤体のホッパーは9m3(20tダンプを使用)であるため2回連続で同じ配合を同じクレーンで運搬する必要があり、またどの循環バケットがどのクレーンに落とすのが一番早いのかを人間がその都度決めていたのではサイクルタイムが伸びてしまって本来の能力が発揮できません。発注者と協力して1年かけて制御プログラムを作り、練り上げから堤体ホッパーまでの運搬を完全自動化しました。実際に運用すると工場で物が運ばれているような光景となり、見学者もこれだけは非常に興味を持って不思議な顔をして興味津々で見てくれました。

|

|

|

|

|

|

|

|

|

また、減勢工の打設に日本で初めて本格的にSP-TOM(写真)を使いました。このSP-TOMをヒントにCSGの練り混ぜ機械として水資源機構と共同でSPミキサーを開発しました。これらの設備の改造を重ねた結果、現在わが社のコンクリートダムの運搬設備の殆どにSP-TOMが採用され、CSG関係ではSPミキサーが採用されています。

滝沢ダムの冬は非常に寒くマイナス10度近くに下がります。このため正月休暇中に雪が降るとそれが凍って50cmを超す氷となり、これを除去することは非常に困難でした。この時、どうせ打設が止まるのなら他の工事を進める意味がないということで、すべての作業員とすべての社員が共同で氷の除去作業を行い、短期間で撤去することができました。人の力を結集することは非常に大きい力になるのだということをしみじみと感じました。

打設初期に洪水により堤体に多くの土砂がたまった時には、『余らない機械や人は足りない』(ちょうどいい台数や人数は神様しか知らない)ということを言って、これ以上入らない人と機械を入れ、災害が起きないように社員を張り付けて1週間で再開しましたが、この時も同じことを感じたものです。

|

|

SP-TOM |

|

|

|

|

|

|

| 滝沢ダム全景 |

|

|

|

私は滝沢ダムで初めての所長を経験させていただきました。当初は副所長として他社の仲間と分け隔てなく協力してやっていたので、所長になっても皆さんが協力してくれて、責任が重くなったという以外は本当に楽しく仕事をすることができて心から仲間に感謝しています。所長としての最大の危機はケーブルクレーンのトラブルです。滝沢ダムは先ほども述べたように3基のケーブルクレーンがあり、このうちのJV持ちの2基のアンカーが切断寸前になりました。金属疲労なのか、原因ははっきりしませんが鋼材の一部が破断し、もう少しでケーブルクレーンを落とすところでした。この復旧に当たっても全員一致で、工程に影響を与えることなく完全復旧することができました。落ちなかった運も全員協力体制による早期復旧も、JVの仲間が仲良く一つの目標に向かって励んだことを神様が見ていてくれた賜物と思い感謝しています。このほかにもケーブルクレーンについては素線切れでメーンワイヤーが使えなくなったりと、あまり経験できない、本当に様々なことを経験しました。

|

|

|

|

|

6.ICT施工を本格採用した胆沢ダム

|

滝沢ダムの打設終盤の頃に胆沢ダムを担当することになりました。日本最大級のロックフィルダムを施工するに当たり、どのような技術を使うことが鹿島のダム技術に貢献でき、かつ企業者の評価を得ることができるのかを考え、これまで鹿島のダムで部分実施してきたICT施工を全面採用して施工の合理化を図ることにしました。また、これは単にICT技術を利用して胆沢ダムを作るだけではなく、これからのダムをICT技術で作ることにインセンティブを与えることができる仕組みを作ることに繋がらなければならないと考えました。

|

|

|

| 胆沢ダム全景 |

|

|

|

そこで良い品質の材料づくりとICT施工によるトレーサビリティーを確保できる確実な施工で盛り立て現場の品質管理を合理化することができないかという命題に取り組みました。企業者においても現場で有識者による委員会を立ち上げていただき、データの検証と品質管理の合理化に向けての取り組みがスタートしました。しかし、これまでの管理の仕組みを変えるということがいかに難しいかということを思い知らされることになりました。理屈では皆さん理解していただけるのですが、いざ合理化となるとやはり踏み切れないところがあり、結局最後まで二重管理をすることになりました。しかし、ダム工事総括管理技術者会(CMED会)と協力してこれらの技術を土木研究所や発注者側のいろいろなところにアピールすることができ、多くの方にICT施工の合理性を理解していただけたと思っているので決して無駄ではなかったと信じています。

胆沢ダムを出てからもダム工学会においてコンクリートを含め品質管理の合理化に挑戦しているところです。これもこれまで経験させていただいたダム現場における私の品質管理への本質的な疑問がそうさせています。私は品質管理とは基本的にデータ管理が主体ではなく、より良い品質をより合理的に作ることであると考えています。したがってコンクリートにおいてはテストピースを作ったり破壊試験をすることが主体ではなく、現場で採取される骨材や季節に合わせた配合を考えて骨材をできるだけ無駄にせず且つ施工し易く品質の高いコンクリートを作ることであり、フィル材料においては原石山をできるだけ無駄にしないようにブレンド、仮置き等により良い品質を作り出すことであると考えています。このことを言うと皆さん当たり前だと言ってくれるのですが、実際現場に出ると試験室での試験に明け暮れ当たり前のデータを当たり前に確認しているように見えてならないのです。勿論それはそれとして最低必要なことですが、できるだけそのような仕事は今非常に進化しているICT技術等をもって合理化し、本来の自然材料を無駄にすることなく良質の材料、製品を作ることに多くの時間を使えるような仕組みにすることが重要と考えています。このような取り組みをしていれば悪い品質になることなどありえないと思います。

|

|

|

|

|

|

|

|

|

|

胆沢ダムでは品質管理の合理化は採用されませんでしたが、堤体上の重機(ダンプを除く)の殆どにGPSを搭載する合理化施工を行ったので、見学者には非常に興味を持ってICT施工を見ていただきました。

ICT施工の象徴的存在としていろいろな雑誌にも掲載され、非常に多くのコストはかかりましたが採用は間違っていなかったと確信しています。また、原石運搬に90tダンプを使用して初期の運搬道路の維持管理に大変苦労したのですが、最終的には運搬の効率化を図ることができてこれも成功だったと確信しています。(写真)

|

|

ICT施工による丁張のない現場 |

|

|

|

|

|

|

90tダンプ等大型重機による施工状況

|

|

|

お わ り に

|

以上が私の従事したダムとそれぞれの思い出話です。これを読んでいただいてお分かりのように私の現場人生は首の皮一枚でつながった危なっかしいものでありましたが、企業者の方やJVの仲間、協力会社の仲間、地元の方々に助けられ何とか責任を果たすことができました。おかげで厳しい中にもたくさんのやりがいや喜びがあり、非常に充実した現場人生であったと思っています。このような素晴らしい現場人生を送らせていただき、今も日本ダム協会や日本大ダム会議の中で皆さんと一緒に様々な課題に取り組んでいますが、これからは後輩のためにダム屋、土木屋としての生きがいを感じることができる環境づくりを目指し、皆さんと更に力を合わせて努力していきたいと考えていますのでこれからもご指導ご鞭撻をよろしくお願いいたします。

|

|

|

|

|

|

|

(2012年7月作成)

ご意見、ご感想、情報提供などがございましたら、

までお願いします。

|

|

|

|